В УГК С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ «ВЫРАЩИВАЮТ» ДЕТАЛИ

В УГК С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ «ВЫРАЩИВАЮТ» ДЕТАЛИ

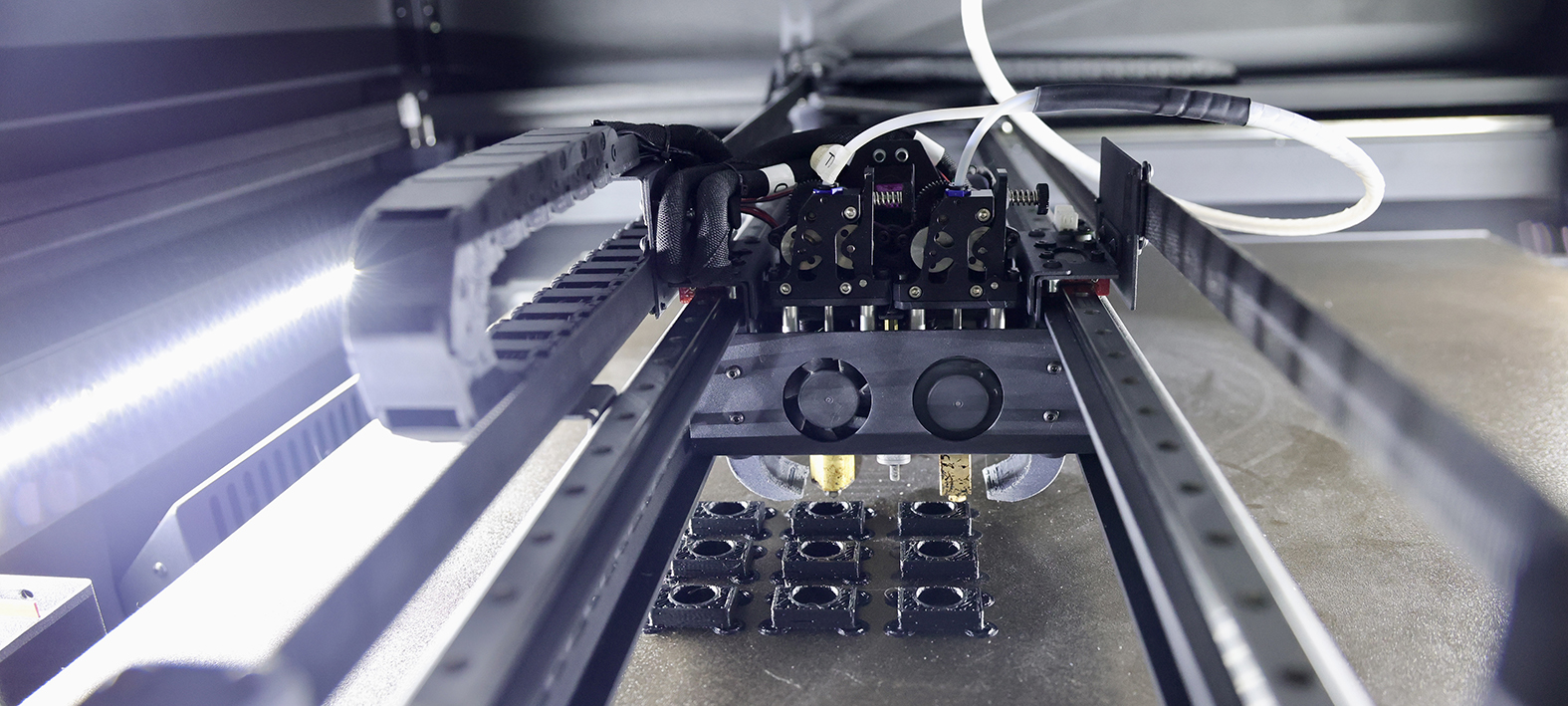

Одним из важнейших стратегических направлений развития Минского автомобильного завода является техническое перевооружение производства. Речь идет не только о замене станков и оборудования на более современное, но и о внедрении инноваций. Так, в 2025 году на балансе управления главного конструктора появился промышленный 3D-принтер, позволяющий изготавливать полимерные инженерные изделия с достаточно высокой точностью.

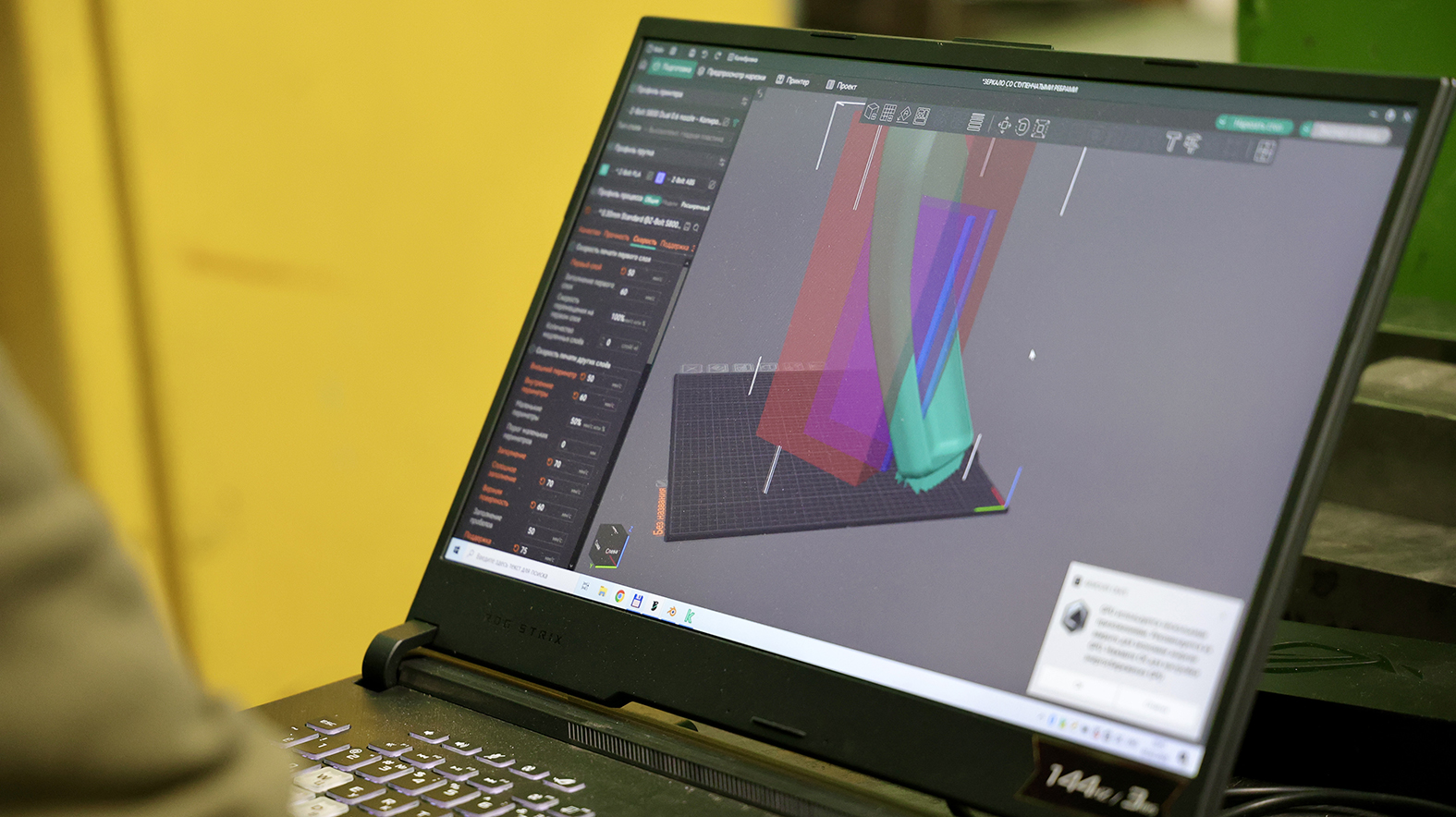

Технология выращивания проста: трехмерный объект, первоначально спроектированный инженером-конструктором в цифровом формате, создается методом постепенного наслаивания на поверхность расплавленного материала. В нашем случае — композитного пластика. Такой процесс позволяет изготавливать детали сложной геометрической формы за короткий срок.

— Успехов в освоении этой технологии мы достигли не сразу, — признался главный конструктор по автомобильной технике – начальник УГК Павел Шабанов. — Понадобилось время, чтобы научиться настраивать технологию 3D-печати и правильно определять место размещения элементов поддержки. Например, если тот самый элемент поддержки установить на ответственную зону, велика вероятность, что при снятии деталь будет повреждена, и ее придется изготавливать заново. Искали оптимальный вариант соотношения времени выращивания и качества детали путем определения подачи материала через сопло — мельчайшего отверстия 0,6 мм для выдавливания на поверхность разогретого пластика. Чем тоньше наносимый слой, тем высокоточной с цифровой моделью получается изделие, но и процесс изготовления становится дольше.

Сотрудникам управления главного конструктора пришлось учиться особенностям графического моделирования техпроцесса создания детали для получения различных видов качества поверхности с учетом самих материалов, их усадки при изготовлении и других специальных условий, которые важны при трехмерной печати.

Павел Эдуардович подчеркнул, что данный принтер не предназначен для использования в серийном производстве, а с помощью 3D-печати создаются детали и оснастка только для опытных образцов. Изготовление по классической технологии полимерных деталей с подготовкой технологической оснастки порой занимает 1-2 месяца — здесь же требуется всего несколько дней.

— На данный момент мы делаем пластиковые элементы интерьера и экстерьера для гибридного тягача МАЗ-Х, туристических автобусов МАЗ-350 и МАЗ-351, электромусоровоза МАZ-GTе и других будущих новинок. Это люки, крышки, корпуса зеркал, дверные ручки, различные кронштейны. В планах — с использованием более теплостойкого и прозрачного материала создать расширительный бачок специальной формы.

Эффективность данного оборудования за прошедший год получило высокую оценку. Это значит, развитию применения аддитивных технологий на МАЗе — быть! В этом году в научно-технический центр поступит промышленный 3D-принтер, имеющий 6-метровый стол для выращивания крупных деталей и оснастки. С учетом необходимости соблюдения ряда важных условий для эксплуатации техники, он будет установлен в специальном боксе. Также нашел применение уже приобретенный 3D-принтер в цехе заводской технологической лаборатории для моделирования рабочих поверхностей зубчатых шестерен.

К слову, это не значит, что на Минском автозаводе аддитивные технологии придут на смену традиционным. Учитывая мощностные и температурные ограничения, некоторые детали опытных образцов в модельном участке экспериментального цеха продолжают делать вручную. Например, это касается изделий из металла. Поэтому можно смело говорить, что оба подхода являются взаимодополняемыми.

Перепечатка текста и фотографий разрешена с указанием первоисточника:

пресс-службы Минского автомобильного завода